[ad_1]

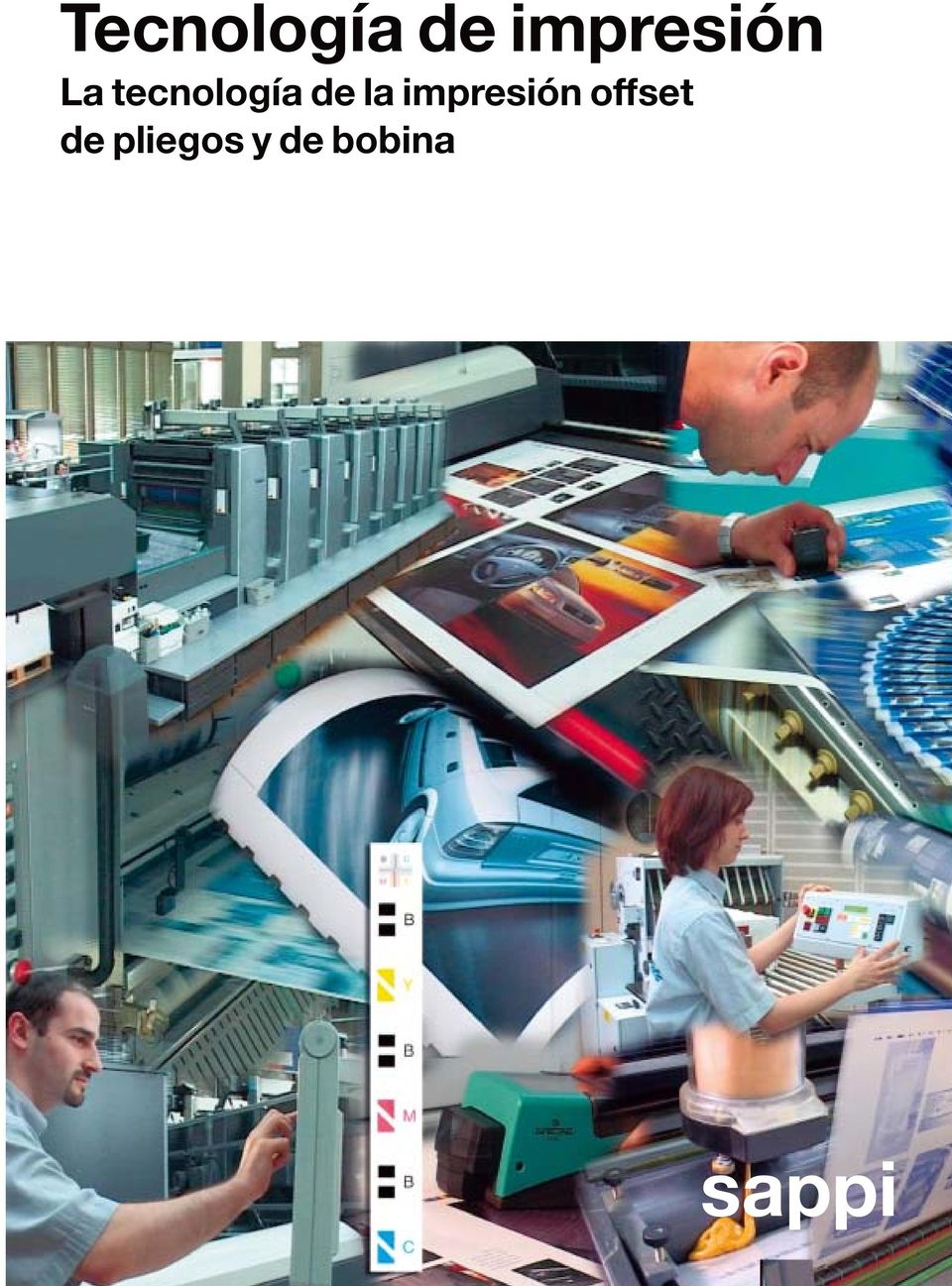

En la impresión offset de bobina, la bobina de papel se desenrolla a velocidades muy altas y la bobina de papel pasa desde el portabobinas a través de la unidad de impresión hasta la plegadora. A lo largo de la trayectoria de la tela, se instalan rodillos de acero que estabilizan la tela estirándola para darle algo de tensión. Para que la banda de papel pase por su camino a alta velocidad e imprima correctamente, debe estar apretada pero no debe romperse. En la mayoría de las máquinas offset de bobina modernas, los sensores de fotocélulas se instalan a lo largo de la ruta de la net para garantizar la continuidad de la internet durante todo el proceso de impresión. Estos sensores dan una señal de retroalimentación continua a los controles de la máquina. Cuando hay una interrupción de la señal, la máquina se detiene para evitar que el papel entre en los rodillos y cilindros giratorios y dañe la máquina.

Durante la impresión, hay casos en los que se rompe la world wide web. Esto interrumpe el proceso de impresión porque la máquina se detendrá. Las paradas de la máquina conducen a un alto desperdicio y una baja eficiencia y productividad. Con cada puesta en marcha, las impresiones iniciales deben desecharse antes de obtener una impresión de calidad. La calidad eventualmente se verá afectada con fluctuaciones de velocidad debido a paradas y arranques. Para mejorar la eficiencia, minimizar el desperdicio, mejorar la calidad y mejorar la productividad, las paradas deben minimizarse tanto como sea posible. Las roturas de bobina son una de las principales causas de paradas en la impresión offset de bobina. Las siguientes son las 5 causas principales de roturas de bobina en la impresión offset de bobina

Defectos de carrete

Algunos carretes de papel tienen defectos de fabricación tales como falta de redondez, mal enrollado, malas uniones, objetos extraños, pegamento en el inside o en los lados del carrete, núcleo del carrete suelto, entre otros. En la mayoría de los casos, tales defectos darán lugar a roturas de banda durante la ejecución. El carrete también puede tener daños debido a una mala manipulación, almacenamiento o transporte. El mal almacenamiento también puede afectar la condición del carrete, ya sea haciéndolo demasiado seco o demasiado húmedo, afectando su desempeño en la prensa. El papel de mala calidad también se romperá cuando se someta a tensión. Por lo tanto, los defectos de la bobina y la calidad del papel son las causas principales de las roturas de la bobina en la impresión offset de bobina.

Fallo del soporte del carrete

Otra causa importante de ruptura de la bobina en la impresión offset de bobina es una condición de falla en el portabobinas. El soporte del carrete está diseñado para aplicar la tensión correcta en el carrete según lo exija el prensador. Usando controles neumáticos y electrónicos, los rodillos de tensión aplican tensión en el carrete y la banda para hacer que se estire desde el soporte del carrete hasta la unidad de impresión y la plegadora. Una falla en los controles electrónicos o neumáticos o en la calibración de los rodillos de tensión resultará en demasiada tensión o baja tensión. Esto provocará una rotura de la banda y la máquina se detendrá. Debido a una falla, es posible que el soporte del carrete no pueda cambiar de un carrete a otro automáticamente, lo que puede provocar una rotura de la banda. Por lo tanto, el estado del portabobinas puede ser la causa de roturas de bobina en la impresión offset de bobina.

Controles de tensión deficientes

Durante el funcionamiento de la prensa, el operario ajusta los parámetros de tensión de la banda según las condiciones de la prensa y del papel. Según su criterio, puede aumentar o reducir de forma remota la tensión del papel en la consola de manage principal. En esta consola, el impresor puede manipular la tensión del papel en el portabobinas, después de la unidad de impresión o en la plegadora en una pantalla central con solo tocar un botón. Si aumenta o decrease demasiado la tensión, la banda se romperá y la máquina se detendrá. Por lo tanto, el control deficiente de la tensión es otra causa importante de la rotura de la bobina en la impresión offset de bobina.

Equilibrio de tinta y agua deficiente

El proceso de impresión offset litográfica se basa en el principio de que el agua y el aceite no se mezclan. En términos simples, la tinta a base de aceite y la solución humectante a foundation de agua se aplican sobre la superficie de la placa de impresión. Las áreas de imagen de la plancha son oleófilas y atraerán la tinta aceitosa y repelerán la solución humectante mientras que las áreas de la plancha sin imagen son hidrófilas y atraerán la solución humectante y repelerán la tinta aceitosa. El equilibrio entre la solución humectante y la tinta aplicada es fundamental para obtener una impresión limpia y de calidad. Si se aplica demasiada agua, el exceso de agua acabará siendo absorbido por el papel. El papel empapado en agua se romperá fácilmente bajo tensión. Por lo tanto, el uso excesivo de agua durante la impresión es una de las principales causas de ruptura de la bobina en la impresión offset de bobina.

Patrón de empalme pobre

Los carretes de papel vienen en diferentes tamaños. Los pesos y diámetros varían según las fábricas de papel. Diferentes fabricantes producen bobinas de papel dependiendo de las demandas del cliente y del mercado. Según el número de copias que se vayan a producir, es posible que se necesiten muchas bobinas. A medida que se consume una bobina, el portacarretes tendrá que cambiar a una nueva bobina automáticamente para evitar la parada de la prensa. Para que este cambio se lleve a cabo sin problemas y a alta velocidad, se debe realizar un patrón de empalme. La banda del carrete que está a punto de caducar se pegará al nuevo carrete, que luego continuará desenrollándose y se alimentará a la unidad de impresión para la producción. Para que este cambio y pegado sea exitoso, la disposición del patrón debe ser correcta. La goma y el indicador de empalme deben colocarse en la posición correcta. Un patrón mal hecho terminará en una rotura de la website porque el pegado no será preciso o fuerte para soportar la tensión en el papel. Por lo tanto, los patrones de empalme deficientes son las causas principales de las roturas de bobina en la impresión offset de bobina.

[ad_2]